Sistema FIC EEC – IV C.F.I. (FORD / VW)

Enero 2015 – 29/1/2015

enero 29, 2015

Circular Mensual Febrero 2015

febrero 27, 2015

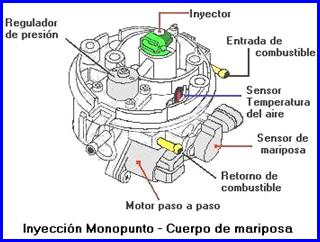

10 años después fue presentado en Brasil por Autolatina (VW y FORD) como la cuarta generación (EEC – IV/CFI) de un sistema monopunto (“single-point”) con control electrónico de la inyección de combustible y del encendido.

El electro inyector de combustible está montado en el cuerpo de mariposa (localizado en el lugar del carburador como en los motores “convencionales”), el cual asegura la alimentación de combustible al motor en todo momento (TBI – Throttle Body Injection). Este sistema logra un mejor control de las emisiones de gases contaminantes y proporciona al conductor un mejor manejo del vehículo, con una mayor economía de combustible.

Para lograr esto el sistema emplea: sensores, actuadores y una Unidad de Control Electrónico analógica/digital (CFI – Central Fuel Injection). Esta Unidad de Control (computador) recibe las informaciones sobre el funcionamiento del motor por medio de sensores instalados estratégicamente y en base a rutinas pre-establecidas (memorias) elaborando instrucciones que son trasmitidas a los actuadores, dentro de parámetros fijados por el fabricante (tipo de vehículo, motor, mapeado de funcionamiento, etc.).

Para calcular la cantidad de combustible que requiere en todo momento el motor, este sistema utiliza básicamente dos parámetros: las rotaciones del motor y la densidad del aire (Speed / Density).

Para calcular la cantidad de combustible que requiere en todo momento el motor, este sistema utiliza básicamente dos parámetros: las rotaciones del motor y la densidad del aire (Speed / Density).

La dosificación de combustible se realiza a partir de un tiempo básico (TB), el cual es modificado según las r.p.m. del motor y la masa de aire admitida. Para determinar este último parámetro, la unidad CFI, calcula la densidad del aire en base a la presión absoluta que reina en el múltiple de admisión y a la temperatura que tiene en cada instante el aire.

Posee una estrategia de actualización que permite la corrección automática de sus principales parámetros (tiempo de inyección, avance, marcha lenta, etc.) debido a desgastes del motor, envejecimiento de componentes, calidad del combustible y forma de conducción.

Ventajas

- Economía de combustible. El sistema proporciona al motor sólo la cantidad de combustible necesaria para su funcionamiento, la cual siempre es la mejor en todos los regímenes de operación.

- Mejor manejo. La unidad de comando CFI calcula en cada instante la cantidad exacta de combustible necesaria para obtener una buena mezcla, manteniendo estable el funcionamiento del motor, en las variaciones solicitadas.

- Reducción de gases contaminantes. De acuerdo a la capacidad del catalizador, la UCE procura evitar al máximo el enriquecimiento de la mezcla, que provocaría la emisión a la atmósfera de gases contaminantes. Para realizar este control este sistema EEC-IV trabaja en circuito cerrado con un sensor de oxígeno, ubicado en el sistema de escape, llamado sonda Lambda.

Estrategia de operación en emergencia (FMEM)

Cuando se produce alguna falla, queda almacenada en la memoria de la unidad CFI, en forma de códigos cifrados, los cuales se obtienen por la activación de una rutina de autodiagnóstico (“blinkcode” – códigos por destellos) o por medio de un escáner. Por lo tanto los vehículos no tienen “luz de fallas” en el tablero de instrumentos.

Ante una falla (incluso de la Unidad CFI), el sistema pasa a “operación de emergencia” regulando el funcionamiento del motor por medo de “valores patrón” que tiene memorizados para el caso, permitiendo al vehículo llegar al taller para su reparación.

Para reconocer si el vehículo está en situación de emergencia, basta conectar el encendido (sin poner el motor en marcha) y comprobar que la bomba de combustible funciona continuamente sin detenerse, como lo hace normalmente.

Sistema de encendido

El “encendido con módulo TFI” es un sistema de encendido “mapeado” con distribuidor, que cuenta con un “módulo de potencia” denominado por el fabricante como módulo TFI.

Este sistema de encendido es también designado como “sistema de ignición integrada” lo cual significa que el orden de encendido y la inyección de combustible, son controlados por un microprocesador común localizado en la Unidad de Control. Es decir, que el corazón del sistema de encendido está en la unidad CFI.

Así, el tiempo de ignición es determinado por el microprocesador y para este objetivo utiliza las señales provenientes de los siguientes sensores:

Ø Rotaciones del motor.(CKP)

Ø Presión en el colector de admisión.(MAP)

Ø Temperatura del líquido de enfriamiento del motor.(ECT)

Ø Temperatura del aire admitido.(ACT)

Ø Posición de la mariposa de aceleración.(TPS)

Ø Sonda Lambda.(EGO)

La sigla TFI (“Thich Film Integration” – película de film espeso) se refiere a una tecnología que consiste en un proceso por el cual los conductores, resistores y condensadores, son fijados con una pasta conductora por medio de un proceso de grabado. Estos elementos forman un “circuito híbrido”.

Al utilizar esta técnica, se obtienen las siguientes ventajas:

1. Alta precisión de los componentes (bajas tolerancias).

2. Gran aislamiento, para las aplicaciones en circuitos de alto rendimiento.

Códigos de falla. Autodiagnóstico

Las fallas de este sistema CFI – EEC IV pueden ser obtenidas por medio de procedimientos que nos permiten leer los “Códigos cifrados de fallas”, separadas en dos grupos: 1) fallas pasadas y 2) fallas presentes. Los cuales son de gran ayuda en los diagnósticos y también en la solución de malos funcionamientos.

Tener siempre presente que muchas veces los códigos de falla se refieren a un determinado elemento y que este no necesariamente tiene que haber fallado.

En estos casos, puede deberser al mal funcionamiento de otro(s) componente(s), lo que ocasiona que se generen códigos de falla en elementos que están en buen estado.

Por ejemplo, el “código 42” corresponde a que la sonda Lambda informa que la mezcla es rica. En este caso puede deberse a que dicha sonda funciona mal, pero también a fallas en el encendido, demasiada presión en la línea de combustible, retorno de combustible obstruido, etc. Fallas que también provocan enriquecimiento de la mezcla y que generan esta señal de la sonda Lambda.

Por lo tanto, los códigos de falla en este sistema son una parte del diagnóstico, es decir, no son concluyentes.

LOS CÓDIGOS DE FALLAS

El sistema de inyección CFI tiene dos pruebas para determinar los códigos de fallas:

1. Prueba estática.

2. Prueba dinámica.

PRUEBA ESTÁTICA

Esta prueba analiza dos memorias de la unidad CFI:

v Fallas presentes en el sistema durante la ejecución de la prueba. (KOEO – Key On Engine Off).

v Fallas pasadas y memorizadas durante el uso normal del vehículo. (KAM – Keep Alive Memory).

Se realiza con el encendido conectado y el motor detenido.

Nota importante: siempre se debe comenzar por la prueba estática y solamente después de solucionar las fallas indicadas, se debe realizar la prueba dinámica.

Anotar los códigos de fallas, en el orden que son emitidos y seguir rigurosamente la secuencia indicada a continuación:

1º – Conectar la luz de prueba (Led) entre el terminal 17 de la ficha de diagnóstico y el terminal positivo de batería. (Fig.: 1-a y 1-b).

2º – Conectar el encendido sin dar marcha al motor.

3º – Realizar un puente entre el terminal 48 y el 46 del conector de diagnóstico. En este momento se observará un destello de luz aislado, lo cual significa que comenzará en algunos segundos con los destellos correspondientes a los códigos de fallas presentes (KOEO).

4º – Pasados algunos segundos la unidad CFI comienza con la emisión del primer dígito del código a ser mostrado. Son destellos con una duración de 0,5 segundos, con intervalos también de 0,5 segundos.

5º – A continuación se produce un intervalo de 2 segundos para presentar el segundo dígito del código.

6º – Sigue un intervalo de 4 segundos para presentar el primer dígito del segundo código de falla presente.

7º – Al final de la presentación de todos los códigos la unidad CFI hace una pausa más larga y reinicia la presentación de los códigos por segunda vez.

8º – Después de la segunda vez, se producirá una pausa de 9 segundos y destellará una vez el Led, significando que en 5 segundos se iniciará la emisión de los códigos de fallas pasadas registradas en la memoria KAM y que no tienen necesariamente que estar presentes.

9º – Así, pasados los 5 segundos, la unidad CFI comienza a emitir la secuencia de los códigos de defectos pasados y memorizados en la memoria KAM.

10º – Esta secuencia de Códigos de Falla es también emitida 2 veces, finalizando así la prueba estática.

Ø Después de que solucionaron todos los problemas, es importante que la memoria de defectos pasados (KAM) sea borrada. Para realizarlo requiere solamente iniciar la prueba estática nuevamente, e inmediatamente que el Led destella la primera vez, se retira el puente entre los terminales 46 y 48, borrándose así lo registrado en la memoria KAM.

A – Códigos de falla para prueba estática. FALLAS ACTUALES. (KOEO)

|

Código |

Significado |

Pruebas a realizar |

|

11 |

Sistema OK. |

Prueba dinámica. |

|

15 |

Falla de la unidad CFI. |

Alimentación de la unidad CFI. |

|

19 |

Sin tensión eléctrica en borne 26. |

Repetir prueba estática. Alimentación unidad CFI. |

|

21 |

Temperatura del agua fuera del rango. |

Sensor de la temperatura del agua. |

|

22 |

Presión colector admisión fuera del rango. |

MAP. Alimentación unidad CFI. |

|

23 |

Posición mariposa fuera de rango. |

Sensor de mariposa. Alimentación unidad CFI. |

|

24 |

Temperatura del aire fuera del rango. |

Sensor de temperatura del aire. |

|

51 |

Temperatura del agua debajo del rango. |

Sensor de la temperatura del agua. |

|

53 |

Señal de mariposa arriba del rango. |

Sensor de mariposa. Alimentación unidad CFI. |

|

54 |

Temperatura del aire abajo del rango. |

Sensor del aire. |

|

61 |

Temperatura del agua arriba del rango. |

Sensor de la temperatura del agua. |

|

63 |

Señal de mariposa debajo del rango. |

Sensor de mariposa. |

|

64 |

Temperatura del aire arriba del rango. |

Sensor de temperatura del aire. |

|

85 |

Falla en sistema del cánister. |

Válvula del cánister |

|

87 |

Falla en circuito de bomba combustible. |

Relé de la bomba. Bomba. |

|

95 |

Circuito bomba comb. abierto. Negativo. |

Relé de la bomba. Bomba. |

|

96 |

Circuito bomba comb. abierto. Batería. |

Relé de la bomba. Bomba. |

B – Códigos de falla para prueba estática. FALLAS PASADAS. (KAM)

Código |

Significado |

Pruebas a realizar |

|

11 |

Sistema OK. |

Prueba dinámica. |

|

14 |

Falla del pulso. |

Distribuidor. TFI. Bobina encendido. Alimentación CFI. |

|

15 |

Falla en la unidad CFI. |

Repetir prueba estática. Alimentación unidad CFI. |

|

18 |

Circuito SPOUT de encendido abierto. |

Distribuidor. TFI. Bobina encendido. Alimentación CFI. |

|

22 |

Presión colector admisión fuera de rango. |

MAP. |

|

29 |

Falla en el sensor del velocímetro. |

Sensor del velocímetro. |

|

41 |

Sonda Lambda no emite. |

Sonda Lambda. Alimentación unidad CFI. MAP. |

|

51 |

Temperatura del agua debajo de rango. |

Sensor de la temperatura del agua. |

|

53 |

Señal de mariposa arriba de rango. |

Sensor de mariposa. |

|

54 |

Temperatura del aire debajo de rango. |

Sensor del aire. |

|

61 |

Temperatura del agua arriba de rango. |

Sensor de la temperatura del agua. |

|

63 |

Señal de mariposa debajo de rango. |

Sensor de mariposa. |

|

64 |

Temperatura del aire arriba de rango. |

Sensor de temperatura del aire. |

|

87 |

Falla en circuito de bomba combustible. |

Relé de la bomba. Bomba. |

|

95 |

Circuito bomba comb. abierto. Negativo. |

Relé de la bomba. Bomba. |

|

96 |

Circuito bomba comb. abierto. Batería. |

Relé de la bomba. Bomba. |

PRUEBA DINÁMICA

Esta prueba analiza las fallas presentes en el sistema con el motor en marcha. (KOER – Key On Engine Running).

Anotar los códigos de fallas, en el orden que son emitidos.

Seguir rigurosamente la secuencia indicada a continuación:

1º – Poner en funcionamiento el motor y esperar que alcance la temperatura de trabajo. (Que funcione 2 veces el electro ventilador, por lo menos).